石墨烯(Graphene) 是一種基于二維分析晶體的二維碳納米復合材料,由碳原子和sp2 雜化軌道體系組成。因具有優良的光學、電學和機械性能,石墨烯被廣泛應用于材料科學、能源、生物醫學和藥物傳遞等眾多領域,石墨烯被眾多科學家認為是具有光明前景的革命性材料。石墨烯材料自首次成功制備以來,一直受到科技界的廣泛關注。近年來,隨著對石墨烯材料制備和應用研究的不斷深入,石墨烯在光催化復合材料、電子器件、超級電容器和透明電極等領域得到了廣泛應用,具有良好的發展前景。隨著對石墨烯制備機理研究的不斷深入,改進石墨烯制備路線的新方法和新技術不斷涌現。

1 石墨烯制備方法與技術創新

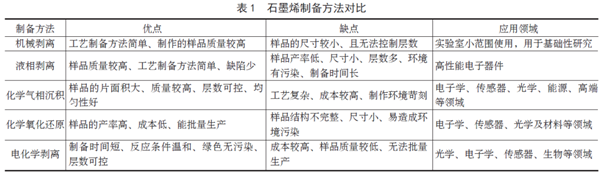

石墨烯的制備方法主要包括機械剝離法、液相剝離法、化學氣相沉積法、氧化還原法和電化學剝離法,不同制備方法的優缺點及其應用領域見表1。

1.1 機械剝離法

Novoselov 等采用機械剝離法獲得10nm 以下厚度的石墨片層。該方法制備的石墨烯晶體分子結構完整且操作簡單,成本較低,不足之處是效率低,層數與尺寸精準控制性差,難以大規模生產,目前主要用于實驗室中制備少量石墨烯。機械剝離法是在機械方法的基礎上,對石墨烯施加外力進行剝離的一種方法。目前,技術創新主要是通過對膠帶粘貼法和球磨機械法的改進。

(1) 膠帶粘貼法創新。

Pang 等 在膠帶法的基礎上發明了外部褶皺輔助膠帶法,該方法可用于制備單層石墨烯;Chen 等采用三輥式機器連續剝離工藝,制備了單層/ 雙層石墨烯,大大提高了制備效率;段淼、唐多昌等利用SPI 公司生產的高定向熱裂解石墨,通過3M膠帶反復對折粘貼,重復3 ~ 10 次至膠帶上出現顏色如墨水斑點的石墨薄片,將膠帶上的石墨轉移至硅片上,獲得幾層甚至單層石墨烯;Ferrari 等研究了單層和雙層石墨烯的結構。結果表明,相比較于雙層石墨烯單層石墨烯的表面起皺程度明顯,且表面起皺程度隨石墨烯層數的增加而變小,可見石墨烯表面的褶皺是二維石墨烯存在的必要條件。

(2) 球磨機械法的改進。

球磨機械法制備的石墨烯具有橫向尺寸小、厚度大的缺點。Yao 等[9] 使用球磨機械法后,采用超聲輔助剝離法制備了石墨烯基MoS2 材料,不僅減小了材料的厚度,而且拓展了其他薄膜材料的制備工藝;Deng 等[10] 以NMP 為分散劑,采用濕法行星研磨法制備了石墨烯單層膜。結果表明,隨著球磨時間的增加,石墨烯的片層尺寸迅速減小。郭文滿[11]在球磨機內加入聚乙二醇聚合物溶液,得到了單層石墨烯,其產品不僅降低了團聚性,還具有尖銳單一D峰;Damm 等[12] 通過改進ZrO2 球的直徑并且使用振動圓盤球磨機,使石墨烯樣品的橫向尺寸有所提升。

1.2 液相剝離法

液相剝離法是將石墨置于水或有機溶劑中形成濃度較低的分散體,加熱破壞石墨層間的范德華力,使溶液分子得以進入,可制取到石墨烯溶液[13]。研究表明該方法是不會對石墨烯結構造成任何的破壞。楊文強等[14] 分別以NMP、DMA 以及GBL 為溶劑,制備石墨分散液,經超聲波分散,制備單層石墨烯材料,研究表明剝離的最佳溶劑表面張力為40 ~ 50J/m2,石墨烯較為完整,且制備量可達8.0%。該方法基于液相體系,采用超聲波、溶劑熱等方法進行剝離,但在處理石墨烯片層時容易破碎,且粒徑小,其石墨烯材料的產量較低,并且厚度較高,在工業上無法到達規模化量產[15]。液相剝離法的技術創新主要體現在溶劑種類和剝離機械兩個方面。

(1) 溶劑種類的創新。

Wang 等[16] 研究結果表明,當靠近溶劑時,有利于縮短超聲處理時間,避免石墨烯片層的破損;Hernandez 等[17] 比對了N - 甲基吡咯烷酮(NMP)、N,N- 二甲基苯胺(DMA)、γ- 羥基丁酸內酯(GBL)等溶劑,發現NMP 的表面能最貼合、缺陷最低、產率最高;Lin 等[18] 首先將碳酸氫銨插入到石墨中形成石墨前驅體,剝離所得的石墨烯不但層數比較少,而且操作簡單,節省時間;Boland 等[19] 以NMP 為有機溶劑制備出單層和多層石墨烯。經超聲處理和離心處理后,實現了石墨烯的穩定分散;Hamilton等[20] 在ODCB中通過剝離石墨的方法制備了石墨烯,該方法以熱膨脹石墨的分散為碳源,利用ODCB 的π-π 鍵的堆積特性,將ODCB 插入石墨烯中,從石墨中剝離石墨烯;Bourlinos 等[21] 使用全氟芳烴分子作為溶劑,試驗了C6F6、C6F5CF3、C6F5CN 和C5F5N 四種溶劑,研究結果表明在C6F5CN 溶劑中的石墨烯濃度最高。

(2) 剝離機械的創新。

在流體力學研究的基礎上,開發了幾種新型的剝離設備,有效地提高了液相剝離法的產率。Paton等[22] 使用多功能剪切混合器(L5M 型),比較了不同直徑轉子的分離效果。研究表明,直徑為22μm的最佳轉子組制備出300 ~ 800nm 級石墨烯片,有效地解決了超聲處理制備石墨烯粒徑差的問題;Yuan 等[23] 運用超聲輔助的方法,通過超聲波作用,使得石墨層間有微米級別的泡沫增長和破裂,產生強烈的沖擊力,促進石墨的剝離;Chen 等[24] 將石墨溶液體系置于具有一定傾角的快速旋轉管中離心,制備出7 ~ 10μm 的石墨烯。

1.3 化學氣相沉積法(CVD)

化學氣相沉積(CVD) 以與石墨烯晶格匹配的Ru(0001)、Ni(111)、Cu 等金屬單晶作為襯底,C2H4、C6H6 等含碳化合物的高真空熱解,通過調整制備工藝參數,使石墨烯均勻地覆蓋在金屬基底上,制備出面積大、質量均勻的單層或多層石墨烯材料[25-30]。在傳統的CVD 工藝中,由于工藝復雜,層數難以控制,成本較高[31]。化學氣相沉積法(CVD)的技術創新主要體現在基地材料和CVD 多步修復法的創新。

(1) 基底材料的創新。

傳統的方法是以Pt、Pd、Co 等單晶稀有金屬材料為襯底,其缺點是成本高、厚度大。張詩禹等[32]研究發現,基底晶體結構須與石墨烯具有接近的堆積方式與晶格參數,相比于鉑、銥等稀有金屬,可采用低成本的銅與鎳。其中銅的溶碳量更低,而鎳材料更容易因烴濃度而影響厚度;Khan 等[33] 引入了催化劑鎵,發現在50℃時就可以開始生長石墨烯,該方法克服了傳統制備缺陷溫度。

(2)CVD 多步修復法的創新。

在石墨烯的多步制備方法中,CVD 法也可以作為石墨烯前驅體的修復方法[34],降低了CVD 法的苛刻條件。Lo'pez 等[35] 采用Hummers 方法制備了氧化石墨烯材料,并以乙烯為碳源,在500℃下時電導率提高3 500 倍,在相對溫和的反應條件下修復了氧化石墨烯的永久性缺陷。隨著電導率的增加,無序碳和缺陷的數量也會增加,所以進一步增加SP2碳簇之間的連通是有待研究的重點。

1.4 氧化還原法

氧化還原法被認為是工業化生產石墨烯的關鍵制備方法,但與其他制備方法相比,其石墨烯產物具有較低的電子遷移率和較高的缺陷度[36]。所以該方法可從氧化還原兩方面進行改進和創新。

(1) 氧化過程的創新。

Shin[37] 制備方法是諸多深度氧化法中制備效率最高、環境負擔相對較小的一種氧化方法,但產生的氮氧化物與廢液對環境存在二次污染;Staudenmaier[38] 采用了氯酸鉀在濃硫酸和濃硝酸的共混體系中氧化石墨。結果表明,隨著反應時間的增加,石墨層狀結構上的含氧基團不斷增多,氧化程度也隨之提高;陳驥[39] 基于Shin 制備方法,通過取消硝酸鈉的方法,制備得到更低缺陷程度的石墨烯,且產率僅為4.2%。基于對石墨烯的應用需求,該研究組在中溫氧化過程加入水作為綠色氧化劑,成功制備了內部富環氧/ 羥基生長取向的氧化石墨烯。

(2) 還原過程的創新。

從整個制備路線來看,多步還原法有利于減少苛刻的反應條件和氧化石墨烯的缺陷。Eda 等[40] 采用聯肼水蒸氣預還原和200℃低溫退火的方法,成功制備了導電率較高的氧化石墨烯,避免了退火過程對晶格的損傷。為了進一步提高還原效果,可以考慮在真空、惰性或還原性氣氛中退火;Khanra 等[41]采用酵母作為還原劑對氧化石墨烯進行還原處理。結果表明,酵母中的部分官能團可與氧化石墨烯的環氧基反應,從而提高了石墨烯在水溶液中的分散性;Yeh 等[42] 使用還原法研究過程中,在氮氣氣氛中,出現含氧和氮官能團的P-N 化學體系修復空位缺陷。

1.5 電化學剝離法

Subrahmanyam 等[43] 采用電化學剝離法直接制備出具有功能化的石墨烯材料單層。在此過程中,離子溶液類型、濃度等因素會對石墨烯性能產生影響。該方法的不足之處在于僅用于制備多層石墨烯。電化學剝離法的技術創新主要體現在電解質的改進和電化學剝離條件的改進。

(1) 電解質的改進。

對于陽極剝離法的改進,研究人員通過合理制備陰陽離子體系和引入表面活性劑來改善石墨烯的質量、加工性能和環境問題。Alanyaloglu 等[44] 以十二烷基硫酸鈉為電解質時,π 共軛體系的恢復,產物體系的懸浮液在8 個月內沒有沉淀。并且利用磺酸鹽體系分散與插層的協同效應,提高了材料的加工性能。

對于陰極剝離法的改進, 研究者主要集中在選擇具有良好電化學窗口性能的電解液上。Abdelkader 等[45] 用DMSO 在寬電化學窗口下成功制備了最大直徑為20μm 的石墨烯片,并且改進電極結構后,可以連續制備石墨烯材料;成曉哲等[46]以高純度的石墨紙為原料,硫酸為電解液。結果表明,在0.5 ~ 1.5mol/L 的硫酸電解液中電解石墨紙,可以快速制備石墨烯。

(2) 電化學剝離條件的改進。

準確控制電化學剝離條件有利于提高石墨烯的導電性,并能實現一步法制備。Parvez 等[47] 用硫酸用作電解液,通過改變電解液的濃度可以優化剝離效果。結果表明,當硫酸電解液的濃度為0.1mol/L時,總收率可達到60%;Lee 等[48] 對計時電位法進行了改進,與恒壓不同,采用300mA 恒流進行剝離處理,成功制備了具有卷曲特性的波紋石墨烯納米片。為了防止石墨從電極上迅速脫落,同時也對電化學裝置進行了改進,該方法為石墨烯的均勻表面改性研究提供了前驅體。

2 石墨烯材料發展趨勢

石墨烯以其優異的力學、電學和熱學性能而被廣泛認可。在此基礎上,目前已經開發了服裝、環境、冶金、工業、醫療等民用產品,例如石墨烯電池、石墨烯智能口罩、屏幕可折疊手機、電動汽車等。

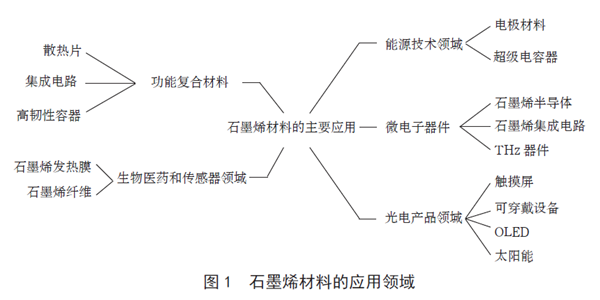

目前,石墨烯產業正處于從“商業準備期”向“工業應用期”的過渡階段,石墨烯產業的發展環境不斷取得突破[49]。圖1 為石墨烯材料的應用領域。在民用產品領域,石墨烯材料是普通民用產品中的“魔油”,在高端產品領域愈發具有“殺手锏”功能,彌補了現有普通材料無法實現的產品功能,石墨烯逐步成為戰略性新興材料,石墨烯產業具有廣闊的發展前景。

未來石墨烯產業技術創新,主要表現為基于石墨烯本身的優良特性進行產業技術創新和基于跨領域跨國合作的產業技術創新。諸如可穿戴領域應用石墨烯的熱性能開發出智能熱貼、智能護頸、儲熱服新型產品[50]。應用石墨烯的良好機械性能將石墨烯添加在橡膠輪胎中提高耐磨性和抗老化性能。石墨烯的優異性能可以與多種新興技術相結合,促進復合材料和加工技術的發展,提高產品的創新性和實用性。在多層加工技術的基礎上石墨烯及其復合產品將發揮不同的功能,促進圖形產業的發展和完善。基于石墨烯的戰略性價值,發展石墨烯符合我國從制造大國向制造強國轉變實現中國創造的需求,提高在高新技術創新領域的國際影響力和競爭力。

3 結語

(1) 工業上制備石墨烯的主要方法為氧化還原法和化學氣相沉積法,實驗室、科研工作等小范圍主要運用機械剝離法、液相剝離法、電化學剝離法制備石墨烯材料。上述方法都存在一定的缺陷,通過技術上的創新能夠提高制備石墨烯材料的質量和產量。隨著科技的進步,石墨烯的制備逐漸擺脫了產量低、成本高、產品尺寸和質量難以控制的瓶頸,使石墨烯產品的規模化、商品化成為現實。

(2) 石墨烯本身的天然特性使其在不同的領域都有所應用,石墨烯基復合材料是未來石墨烯產業發展的重要研究方向,在生物功能材料、電子液晶器件、儲能、傳感材料和催化劑載體等領域性能優異,應用前景廣闊。基于我國石墨資源儲量豐富,發展石墨烯產業具有獨特的優勢。石墨烯優異的性能得到了廣泛的認可,未來將在眾多領域取得建樹,開展石墨烯材料技術研究與創新具有重要的科學價值和廣闊的應用前景。

文章來源:

石墨烯材料制備技術與創新及發展趨勢

李 渝1,胡志波1,2,文興青1,徐 丹1

(1. 西南科技大學,環境與資源學院,四川 綿陽 621010;2. 西南科技大學,固體廢棄物處理與資源化教育部重點實驗室,四川 綿陽 621010)